从机器换人到大数据工厂

——威海企业智能制造实践之路

◎记者 姜慧芳 初佳伦 通讯员 房恒志

2月25日,市工信局、市中小企业局联合主办的2019年首次智能制造企业培训和现场交流会举行,威达集团、克莱特风机、拓展纤维三家企业现身说法,分享他们在智能化改造上的有益探索与生动实践。

“这也是我们在企业转型升级,推动工业经济高质量发展,倒逼企业解决用工难、用工贵问题的一次具体行动,通过为企业搭平台、解难题,帮助企业破解转型困惑,动员企业大力推进智能化改造,加快推动新旧动能转换。”市工信局主要负责人说。

机器换人 可节省人工费用1000多万元

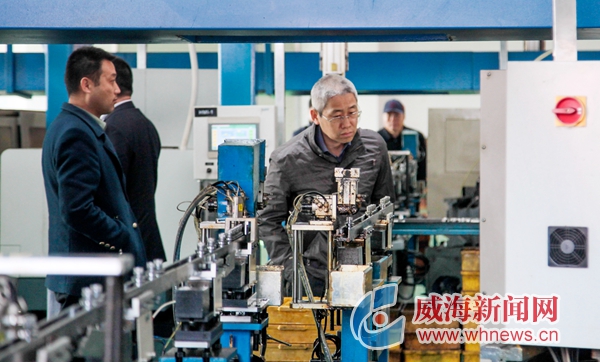

2月25日,走进威达新车间,让人眼前一亮的是,2条自动装配线和21条自动组装线,产品在流水线上飞快成型。而生产线两边,只有寥寥几名员工维护。

“以前可没这架势,这三五个人,还不够一条生产线的。”山东威达机械股份有限公司工程部部长王洪涛看着眼前景象,唏嘘不已。

2013年前,威达车间还用着老式生产线,生产、组装、检验……每条生产线围绕着六七个工人,哪个环节都少不了人力参与。“人力肯定必不可少,但这种生产模式下,公司效益很难取得突破性进展。”王洪涛说。

这些习以为常的生活从2013年悄然生变。那一年,新旧动能转换之风吹进威达。威达机械股份有限公司董事长杨明燕抢先出击,并购曾被誉为国内机床行业“十八罗汉厂”之一的济南第一机床有限公司。

济南一机在威达机械旗下重焕生机。自此,威达大胆迈开了智能制造之路,并购苏州德迈科等企业,快速成长为国内领先的智能制造系统集成商之一;积极实施机器换人工程,企业转型升级之路越走越宽。

数据记录着威达的转型步伐:建设智能自动化生产线50条,原来的110条传统生产线每班用工715人,现在每班不超过65人,年可节省人工费用1000多万元。

如今,在威达机械总部的自动化装配智能生产线,十几个零部件依次摆放,机器手自动抓取零部件、自动组装,每条生产线现在仅用1人。

“企业上云”打造“透明工厂”

“向智能制造转型是企业发展的必然,是大势所趋。”“智能制造不仅仅是引一套设备、生产线那么简单,更重要的是转思想、变模式”……2月25日,威海克莱特菲尔风机股份有限公司总经理盛军岭走上台,以“传统与创新的思考”为题现身说法,讲述了企业智慧转型中那些“伤筋动骨”的大事儿。

回顾转型升级之路,盛军岭用“成长的痛苦”5个字来概括。

2015年,对企业转型来说是一个重要的节点。此前4年,企业人工成本飞速上涨、人才紧缺日益明显、原材料价格上涨,企业利润老是上不去。

当时,盛军岭接触到国家工业4.0概念,她深刻明白,如果不搭上这趟智能制造的“高速列车”,提升生产系统的智能化水平,企业必然会被市场淘汰。

可怎么转呢?正当盛军岭徘徊的时候,转机来了。

2016年,原市经信委开展“引智强企”企业诊断活动,组织一批企业外出走访、考察,借此机会,盛军岭跟随部门四处取经,甚至还去了美国参加“互联网+”培训,取长补短之后,不仅坚定了她转型的决心,还让她找出了转型发展的新路径。

引进数字化生产车间、邀请国外专家团队入驻、整合产品信息与数据、提升智慧化服务……一系列数字化转型提升,让企业重新焕发生机。

“当时,公司一年的利润2700万元,我投资了4000万元,很痛,但不得不做,而且就是借钱也要做!”盛军岭说。

不仅在投入上“下狠手”,盛军岭在精益生产上更是精益求精。“以前,工人是按件挣钱。打个比方,一天要求工人做100个件,他能做500个件,数量上来了,但质量呢?”

针对这个问题,去年,企业专门聘请日本精益生产专家,对智能升级过程中经营管理、生产管理和质量管理的存在问题进行精益咨询。专家一来,便扔了10个集装箱的“垃圾”,这些“垃圾”正是质量不合格的产品。

不破不立,盛军岭还利用“企业上云”,实现智能化生产,打通从订单到产品交付以及售后运维的企业数据流。

300多名工人,每天谁干什么,进度怎样都可以看见,哪块料用在哪都一清二楚,保证产品高质量、可追溯。“现在,谁拥有了我们的产品,谁就拥有了市场优势。”盛军岭底气十足。

在搭建起大数据平台的同时,企业还搭建起“智慧云工厂”,重新调整公司生产布局,目前,已引进喷漆、切割机器人等设备。

这场自下而上的智能化提升,让企业核心数据的利用率提升30%,产能提高30%,企业的运营成本节约70%,克莱特风机逐渐从市场的跟随者蜕变为市场领跑者。

“雏鸟”变身“领头雁”

“你们的生产模式具有可复制性吗?”“智能制造的收益真的远大于成本?”……2月25日,在拓展纤维,各区市数十名企业家边走边看,不断发问。

2005年,彼时国内的碳纤维产业方兴未艾。“当时市场上的产品都不成熟,我们也少了点功利心,可以把心思全部放在第一批产品的研发。”威海拓展纤维有限公司总经理丛宗杰说。

只一款产品的研发、投产,就用了五六年。

正因为产品研发周期长,市场对产品强度、稳定性的要求十分严格。但丛宗杰不打怵:“我们的新产品,应用了智能制造!”

2013年,拓展纤维参与重大科研项目——第二代T-800碳纤维产品的研发。为此,拓展纤维不仅全员出动参与产品研发,还引进新型MES制造执行系统。一线工人的经验配合智能系统精密的数据回馈,一条条研发思路渐渐成型。

往常,在生产厂房最常见的不是一线工人,而是负责抄表、采集数据的工作人员。但现在,水表等仪器旁空无一人。丛宗杰介绍,这正是得益于新引进的新型MES系统。各项数据每时每刻都能得到精密测算,异常数据可以第一时间发现。

仅此一项,虽然投入多达1000余万元,但生产成本大大降低,产品合格率大幅提高。而今的拓展纤维,已成为国内碳纤维产业中的佼佼者,其主要产品T-300、T-800、T-1000等,在国内军工、航空航天领域占据较大份额。