在金属加工行业的产业链条中,有一个看似微小却至关重要的环节——防腐蚀抑制剂,它如同金属表面的“隐形盾牌”,在切削、磨削的瞬间护住新生的光亮表层,延缓氧化的脚步。

在临港区草庙子镇就有一家从事防腐蚀抑制剂生产的“专家”——好林(威海)新材料有限公司(以下简称“好林新材料”)专注于防腐蚀抑制剂等功能性助剂的研发、生产与销售,产品畅销海内外,将这个小众赛道做出了大文章。

过硬质量打造卓越口碑

7月22日,走进好林新材料的厂区,一个个大型罐体一字排开,自动化生产线正有条不紊地运转,从原料到成品打包,每一步都经过严格的质量检测,确保每一批次抑制剂都达到最优性能。

防腐抑制剂类产品通常应用于车床加工过程中所使用的切削液体系中,主要应用于金属加工领域,好林新材料的防腐蚀抑制剂主要有CP50、CP65、CP85三种型号。

“好的抑制剂溶解后必须像水一样清澈,不能有任何沉淀或者浑浊,这样才能确保其在切削液中均匀分布,有效隔绝氧气和水分。”好林新材料生产厂长王成坤说。

这都得益于好林新材料对产品从源头到打包的全流程管控。在每一批原材料进反应釜之前,都会进行模拟生产,保证模拟出来的产品符合要求,同时在生产过程中,对产品的配比、温度等所有参数必须进行严格的监控和调整,包装时也保证没有杂质进入,确保每一包抑制剂在运输和储存过程中都能保持最佳状态,真正做到了从源头到终端的全方位保障。

正是依托这种近乎“苛刻”的生产要求,好林新材料得以在全国防腐抑制剂领域确立领先地位,其产品在金属加工领域广受赞誉。目前,好林新材料的产品已经成为汽车零部件、精密仪器等高端制造领域的首选,在国内市场的占有率已达20%,且这一比例仍在稳步攀升。

在国外市场,好林新材料的表现同样亮眼。去年,国外经销商经实地考察后,订购了CP85产品,经试用验证后,该客户于不久前再次下单。这一系列合作的推进,让产品成功在国外市场扎根立足。

“CP85是我们生产难度大的产品,主要聚焦于特殊客户需求市场,附加值也比较高。”王成坤说。

产品口碑的背后,是企业对技术研发的持续投入。好林新材料的研发团队成员占比超过10%,团队采用“老带新”的培养模式,既保留了行业经验,又注入了创新活力,成立至今已获授十余项实用新型专利,另有多项发明专利在审。

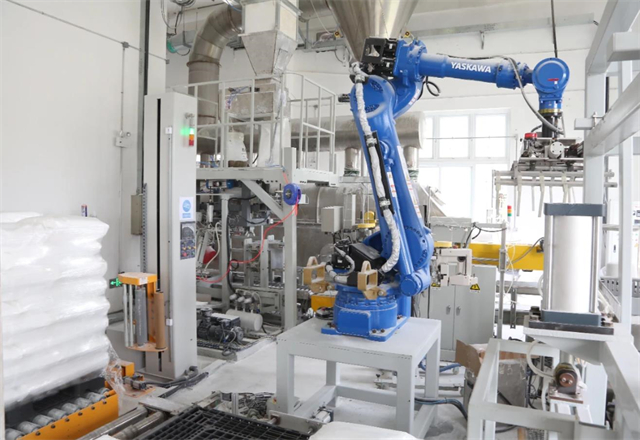

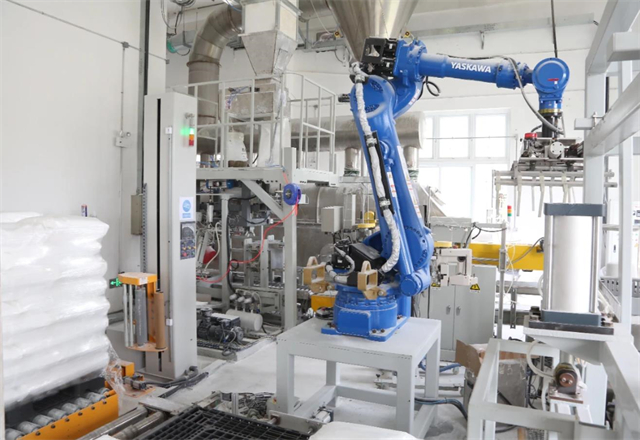

“人机协同”构建高效智能生产体系

在刚刚公布的“2025年山东省先进级(省级)智能制造优秀场景名单”中,好林新材料凭借“先进过程控制”和“人机协同作业”成功上榜。

“我们引入了西门子先进的PLC控制系统作为硬件基础,自己写了专属的应用程序,能根据生产需求随时优化算法。”王成坤说。

在好林新材料的生产过程中,反应等各工序繁杂,单就“洗涤”工序前后就需要多次。之前都是靠人工手动加水、控水、排水,耗费人力物力还容易出现误差。

经过程序控制后,每一次洗涤都能够实现精准控制,系统甚至能根据前序反应的情况自动调整洗涤时长,节省人工一半以上,生产效率也大大提升。

在提高生产效率的同时,好林新材料同样始终坚守绿色生产理念。经过改进后的生产系统能够将洗涤后的废水重新过滤利用,利用率达到70%以上。

这种“硬件通用化、软件定制化”的生产模式,让公司的生产具备了极强的灵活性。好林新材料的研发团队几乎每周都会根据生产数据对程序进行微调,以保证系统能够完全适用公司的生产工艺和不同批次的产品生产需求。

目前,好林新材料的生产自动化程度已达80%,远超行业50%左右的平均水平。

企业的稳步发展离不开政府部门的“保姆式”服务。从项目开工建设到投产运营,区、镇两级都安排了包企干部进行全流程排忧解难。“投产前,他们就请来了专家指导环评的各项细节,需要申报荣誉的时候,也会及时在群里发布信息,非常方便。”王成坤说。

即使是精细化工赛道,只要扎根技术创新、深耕质量管控,同样能跑出“加速度”。如今的好林新材料正站在新的发展起点上。随着产能逐步释放,企业计划年内实现产值达到8000万元。(来源:今日临港)

在临港区草庙子镇就有一家从事防腐蚀抑制剂生产的“专家”——好林(威海)新材料有限公司(以下简称“好林新材料”)专注于防腐蚀抑制剂等功能性助剂的研发、生产与销售,产品畅销海内外,将这个小众赛道做出了大文章。

过硬质量打造卓越口碑

7月22日,走进好林新材料的厂区,一个个大型罐体一字排开,自动化生产线正有条不紊地运转,从原料到成品打包,每一步都经过严格的质量检测,确保每一批次抑制剂都达到最优性能。

防腐抑制剂类产品通常应用于车床加工过程中所使用的切削液体系中,主要应用于金属加工领域,好林新材料的防腐蚀抑制剂主要有CP50、CP65、CP85三种型号。

“好的抑制剂溶解后必须像水一样清澈,不能有任何沉淀或者浑浊,这样才能确保其在切削液中均匀分布,有效隔绝氧气和水分。”好林新材料生产厂长王成坤说。

这都得益于好林新材料对产品从源头到打包的全流程管控。在每一批原材料进反应釜之前,都会进行模拟生产,保证模拟出来的产品符合要求,同时在生产过程中,对产品的配比、温度等所有参数必须进行严格的监控和调整,包装时也保证没有杂质进入,确保每一包抑制剂在运输和储存过程中都能保持最佳状态,真正做到了从源头到终端的全方位保障。

正是依托这种近乎“苛刻”的生产要求,好林新材料得以在全国防腐抑制剂领域确立领先地位,其产品在金属加工领域广受赞誉。目前,好林新材料的产品已经成为汽车零部件、精密仪器等高端制造领域的首选,在国内市场的占有率已达20%,且这一比例仍在稳步攀升。

在国外市场,好林新材料的表现同样亮眼。去年,国外经销商经实地考察后,订购了CP85产品,经试用验证后,该客户于不久前再次下单。这一系列合作的推进,让产品成功在国外市场扎根立足。

“CP85是我们生产难度大的产品,主要聚焦于特殊客户需求市场,附加值也比较高。”王成坤说。

产品口碑的背后,是企业对技术研发的持续投入。好林新材料的研发团队成员占比超过10%,团队采用“老带新”的培养模式,既保留了行业经验,又注入了创新活力,成立至今已获授十余项实用新型专利,另有多项发明专利在审。

“人机协同”构建高效智能生产体系

在刚刚公布的“2025年山东省先进级(省级)智能制造优秀场景名单”中,好林新材料凭借“先进过程控制”和“人机协同作业”成功上榜。

“我们引入了西门子先进的PLC控制系统作为硬件基础,自己写了专属的应用程序,能根据生产需求随时优化算法。”王成坤说。

在好林新材料的生产过程中,反应等各工序繁杂,单就“洗涤”工序前后就需要多次。之前都是靠人工手动加水、控水、排水,耗费人力物力还容易出现误差。

经过程序控制后,每一次洗涤都能够实现精准控制,系统甚至能根据前序反应的情况自动调整洗涤时长,节省人工一半以上,生产效率也大大提升。

在提高生产效率的同时,好林新材料同样始终坚守绿色生产理念。经过改进后的生产系统能够将洗涤后的废水重新过滤利用,利用率达到70%以上。

这种“硬件通用化、软件定制化”的生产模式,让公司的生产具备了极强的灵活性。好林新材料的研发团队几乎每周都会根据生产数据对程序进行微调,以保证系统能够完全适用公司的生产工艺和不同批次的产品生产需求。

目前,好林新材料的生产自动化程度已达80%,远超行业50%左右的平均水平。

企业的稳步发展离不开政府部门的“保姆式”服务。从项目开工建设到投产运营,区、镇两级都安排了包企干部进行全流程排忧解难。“投产前,他们就请来了专家指导环评的各项细节,需要申报荣誉的时候,也会及时在群里发布信息,非常方便。”王成坤说。

即使是精细化工赛道,只要扎根技术创新、深耕质量管控,同样能跑出“加速度”。如今的好林新材料正站在新的发展起点上。随着产能逐步释放,企业计划年内实现产值达到8000万元。(来源:今日临港)

签审:孙 锋

复审:王璐瑶

编辑:毕玲瑜

复审:王璐瑶

编辑:毕玲瑜