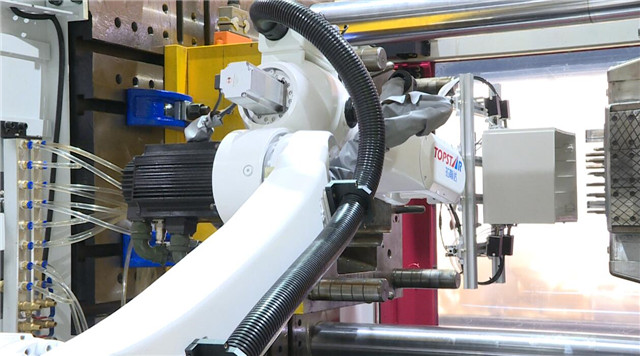

3月2日,走进南海新区电子信息产业园内的匠一塑胶模具有限公司生产车间,4台智能化生产设备已经开始有序运转进行生产。车间内人员不多,几名工人做好防护举措,巡视着设备运行情况。

“我们现在已经接到4000万件订单,工期很紧,疫情期间人员紧张,我们就靠智能化改造,代替人工,赶制订单。”公司行政总监鲁东明说,借助数字化、智能化生产,能够将用工不足给企业复工生产带来的影响降至最低。

目前公司已经建好了3条高精度智能化的生产线,一条智能生产线能“换”下至少5名工人。由于每一种产品的结构不同,对设备和人力的需求也不相同,公司的技术研发人员最近一直在改进生产线,“通过技术革新,力争把需要人工操作的改为半自动的,把半自动争取变成全自动的,用机器代替人工,全面提高生产效率。”鲁东明说,目前匠一塑胶已经全面复工,生产能力已恢复到节前水平。

疫情当前,企业复工中均面临着人员不能满负荷生产的问题。得益于智能制造技术的应用,南海新区不少企业摆脱劳动密集型的禁锢,减少了对劳动力的依赖,享受智能化改造带来的利好,在短时间内组织实现复产,成为疫情之下一抹亮丽的生产风景线。

在明池玻璃的智能化生产车间,自动化汽车玻璃生产线开足马力,加快生产,寥寥几个工人就能完成整套生产线上的前处理、热弯、合片、包装等各个环节。“我们现在正在为福田集团的救护车配套汽车玻璃,已经接到2000多台车的订单,订单量还在陆续增加,总订单额达6000万元。”明池玻璃公司相关负责人说,企业因技术革新、装备升级、数字化改造,增强了战胜困难的信心。

危中有机,疫情也在很大程度上让更多企业主动把目光投向了数字化、智能化生产。本身就是智能制造企业的爱而生智能科技公司在疫情期间有着另一种忙法。

“哪里让我们去,我们就出现在哪里。”公司董事长蔡群龙说,作为一家专门从事自动化、智能化无人生产线的研发生产企业,疫情期间,他们的智能化解决方案成为“香饽饽”,已经接到3笔订单。为了提高效率,不耽误工期,自2月7日以来,他们就开启了一种“别样”的复工方式——软件研发人员在家根据客户所需进行编程,设计软件;生产人员在厂房进行硬件生产;技术人员为客户上门调试智能化生产线。

“我们每天都会通过电话、视频等方式进行人员调配,针对客户实际需要,进行智能化升级改造,节省人力,提高效率。”蔡群龙说,尤其是疫情期间,智能化的生产线将为企业解决不少问题,一条智能化建筑材料生产线能代替20多个人工。“我们的技术人员已经奔赴贵州、广东、河南,为当地的食品加工企业、新材料企业等进行生产、仓储、物流方面的全流程智能化改造。”

据了解,南海新区也在加快推进企业技改,持续优化智能制造发展环境,分层次分步骤推进智能制造,帮助企业争取、落实各级专项资金,还为智能化改造需求企业、系统集成供应商、科研单位搭建交流合作平台,鼓励企业加快工业制造自动化、精密化、智能化水平提升,推动制造业生产更加高效。(通讯员 王晓根)